PPS am CSE

PPS Lessons learned

Lehren aus Ereignissen

PPS gibt es seit mehr als 150 Jahren. Technische Anlagen werden immer sicherer, die Anzahl der Ereignisse nimmt weiter ab. Dennoch kann es jederzeit wieder passieren, wie in Fukushima oder am Golf von Mexico. Wir dürfen nicht nachlassen. Wir müssen noch besser werden.

Wir müssen unsere Kompetenzen erhalten und weiter ausbauen!

Alleine die intensive Beschäftigung mit PPS, eine gute Ausbildung, der Focus des Unternehmens auf PPS, das Lernen aus Beinahe-Ereignissen / Ereignissen und das kontinuierliche Ringen darum, noch besser zu werden schafft die Kompetenz die erforderlich ist, um technische Anlagen wirklich sicher zu machen.

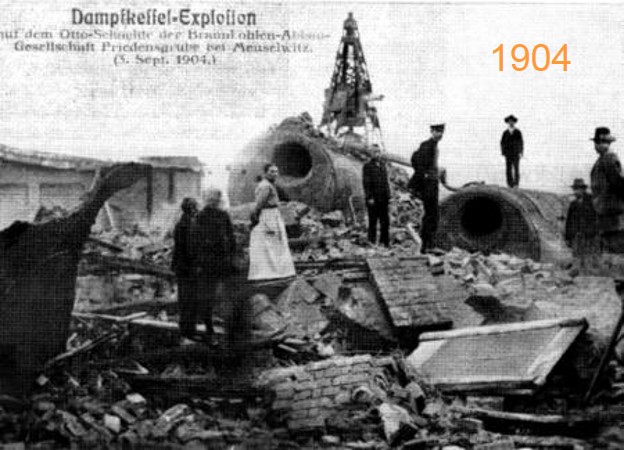

PPS vor 150 Jahren

Mit den Dampfkesseln begann die Industrialisierung. Niederdruck (< 2 atm) war üblich in diesen Kesseln. Der Technologiesprung auf höhere Drücke führte zu vielen Kesselexplosionen. In nur 5 Jahren – von 1887 bis 1892 sind über 100 Expolsionen dokumentiert. Mehr als 270 Menschen starben dabei. Man hatte die Technik nicht im “Griff”. Die Herstellung und der Betrieb dieser Kessel musste systematisch überprüft werden. Dies war der Beginn der Anlagensicherheit. Auch heute müssen technologische Änderungen begleitet werden von systematischen sicherheitstechnischen Untersuchungen. Dies ist Teil von PPS.

Mit den Dampfkesseln begann die Industrialisierung. Niederdruck (< 2 atm) war üblich in diesen Kesseln. Der Technologiesprung auf höhere Drücke führte zu vielen Kesselexplosionen. In nur 5 Jahren – von 1887 bis 1892 sind über 100 Expolsionen dokumentiert. Mehr als 270 Menschen starben dabei. Man hatte die Technik nicht im “Griff”. Die Herstellung und der Betrieb dieser Kessel musste systematisch überprüft werden. Dies war der Beginn der Anlagensicherheit. Auch heute müssen technologische Änderungen begleitet werden von systematischen sicherheitstechnischen Untersuchungen. Dies ist Teil von PPS.

open_in_new Seveso 1976

Eines der folgenreichsten Ereignisse in der chemischen Industrie fand 1976 in Seveso, Italien, statt. Dort sollte Trichlorphenol produziert werden. Der Reaktor wurde nachmittags gefüllt und beheizt. Später wurde das Rührwerk abgeschaltet, obwohl die Temperatur noch sehr hoch war. Die Reaktionswärme konnte nicht abgeführt werden. Der Reaktorinhalt wurde immer heißer. Wie typisch für Durchgehreaktionen begann der Temperaturanstieg zunächst langsam, wurde jedoch immer schneller und endete in einem exponentiellen Druck- und Temperaturanstieg, der zu einer Entlastung führte. Über ein Sicherheitsventil wurde in die Umgebung entlastet – eine Rückhalteeinrichtung gab es nicht. Dabei wurde eine unbekannte Menge[1] 2,3,7,8-Tetrachlordibenzodioxin – auch „Dioxin“ genannt – in die Umgebung freigesetzt. Die sich ausbreitende Giftwolke trieb in südöstliche Richtung und vergiftete ein 1 km × 6 km großes, dicht bevölkertes Gebiet der Gemeinden Seveso.

Am nächsten Tag wurde in der Anlage weiter gearbeitet. In der Umgebung welkten die Blätter an den Bäumen und Sträuchern, tausende von Tieren starben. Obwohl die Werksleitung unmittelbar nach dem Unfall wusste, dass Dioxin freigesetzt worden war, gab sie dies nach den Aussagen des technischen Direktors erst acht Tage später offiziell bekannt. Erst Tage später wurde die Bevölkerung evakuiert.

Dieser Störfall führte in der Folge zur europäischen Seveso-Directive, aus der die deutschen Störfallverordnung abgeleitet ist.

open_in_new Bhopal 1984

Der schlimmste Störfall in einer Chemieanlage ereignete sich in Bhopal. Bei Reinigungsarbeiten strömte Wasser in einen Tank für Methylisocyanat (MIC) und führte nachfolgenden zu einer stark exothermen Reaktion. Dabei wurde Kohlendioxid freigesetzt und der Tankinnendruck erhöht. Die Durchgehreaktion mit Gasbildung führte zu einer Freisetzung des Reaktorinhalts in die Umgebung. Zwischen 25 und 40 Tonnen Methylisocyanat sowie andere Reaktionsprodukte (vor allem Dimethylamin, 1,3,5-Trimethylisocyanurat, 1,3-Dimethylisocyanurat) wurden durch das Sicherheitsventil entlastet.

Die Schutzeinrichtungen funktionierten bei diesem Ereignis nicht. Ein separates Kühlsystem wurde etwa fünf Monate vor dem Ereignis abgeschaltet. Auch der Natronlaugenwäscher zur Beseitigung auftretender Gase war nachweisbar nicht funktionsbereit. Eine Fackel zur Verbrennung von Gasen aus dem Wäscher war seit drei Monaten abgeschaltet, und die Verbindungsrohre zwischen den beiden Anlagen waren aus Wartungsgründen demontiert. Die Einrichtungen waren auch nicht für das Ereignis ausgelegt.

Nach Schätzungen kamen zwischen 2800 und 25000 Menschen unmittelbar und in der Folge dieser Katastrophe um.

Die Situation heute

Unfälle lassen sich nicht ausschließen. Mit den heutigen systematischen Methoden der Prozess- und Anlagensicherheit können Ereignisse jedoch sehr weitgehend reduziert werden. Dazu gehört eine hinreichende Ausbildung (Safety Mind Set), bei der Sicherheit gelernt und anschließend gelebt wird. In den Unternehmen ist eine Sicherheitskultur erforderlich, bei der Abweichungen von den sicherheitstechnischen Maßnahmen nicht geduldet werden. Und natürlich gehört ein sehr hoher Stand der Technik dazu. Er muss ständig weiter entwickelt werden.

Heute ist im Bereich der Technik vorgeschrieben, dass Ereignisse gemeldet werden müssen. Je nach Anlage sind die Meldeschwellen unterschiedlich. Die Ursachen der Ereignisse werden analysiert und sollen zur Fortführung vom Stand des Wissens führen.

In einigen Ländern werden Ereignisse sehr detailliert erfasst, um daraus auf die Zuverlässigkeit von Schutzmaßnahmen zu schließen. Dies ist schwierig, weil solche Ereignisse selten vorkommen und deshalb immer nur unsichere statistische Aussagen zulassen.

Das CSE Center of Safety Excellence wird von verantwortungsvollen Unternehmen gefördert, damit durch Lehre und Forschung im Bereich Prozess- und Anlagensicherheit qualifizierter Nachwuchs für den nachhaltigen Erhalt der Kompetenzen in der Industrie sorgt.